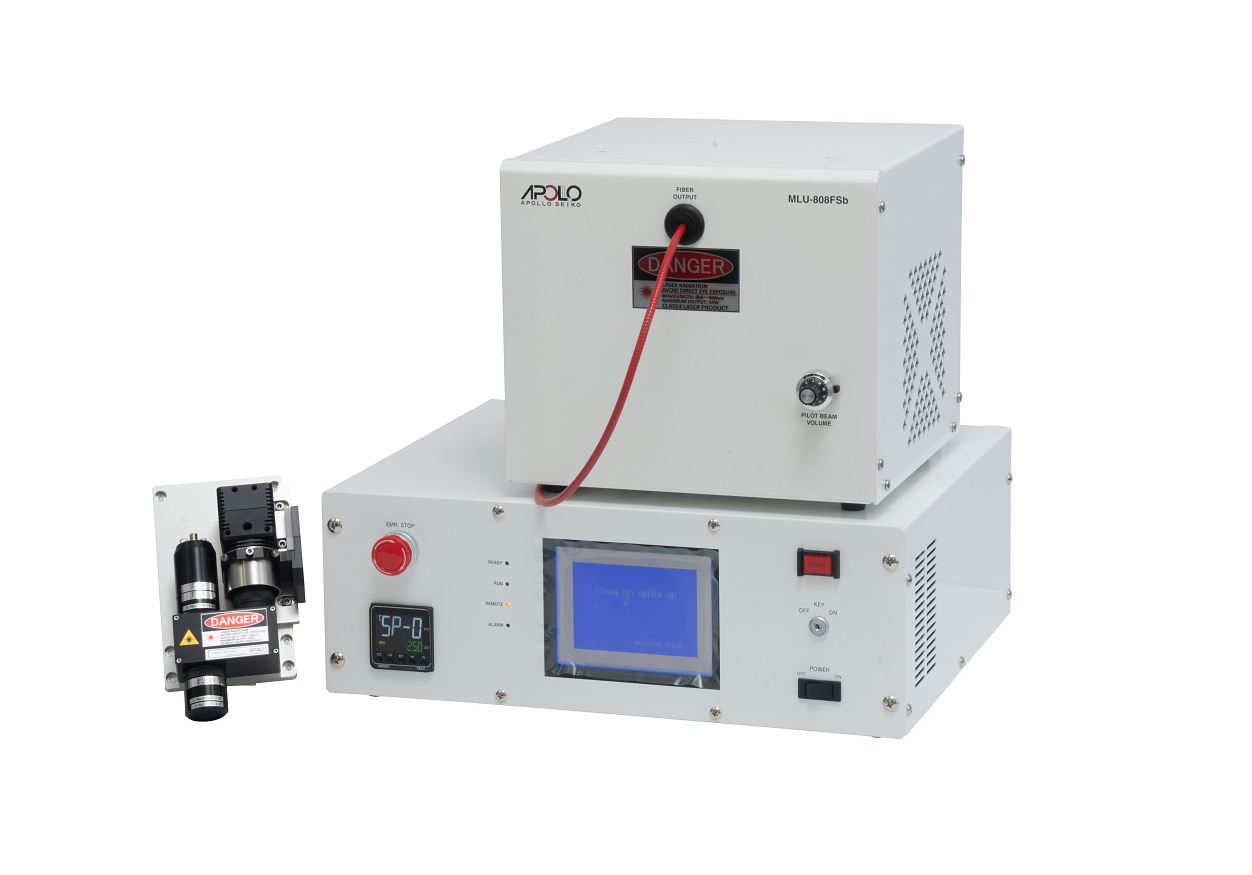

MLU-808/980FS

レーザーはんだ付けシステム

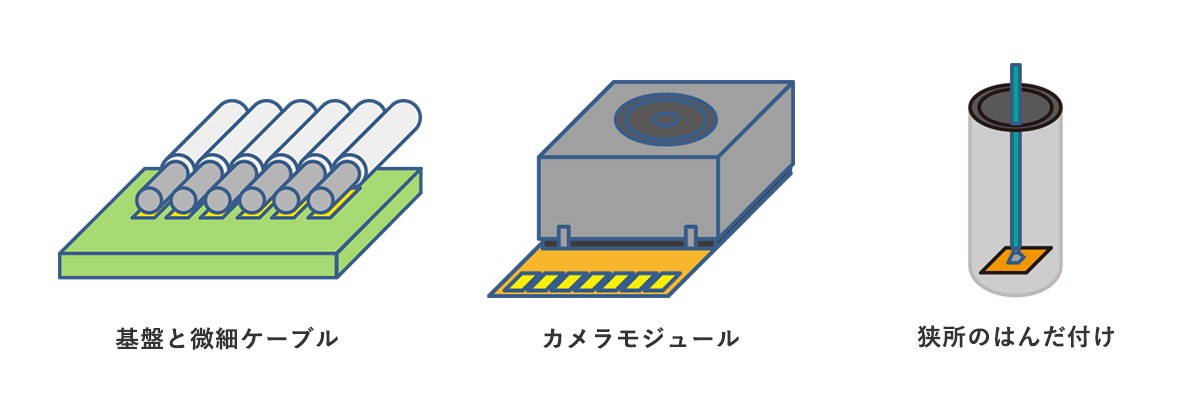

微細な部品、狭ピッチで隣接する部品などの接合に適したハイスペックのマイクロレーザーはんだ付けシステムです。

製品特徴

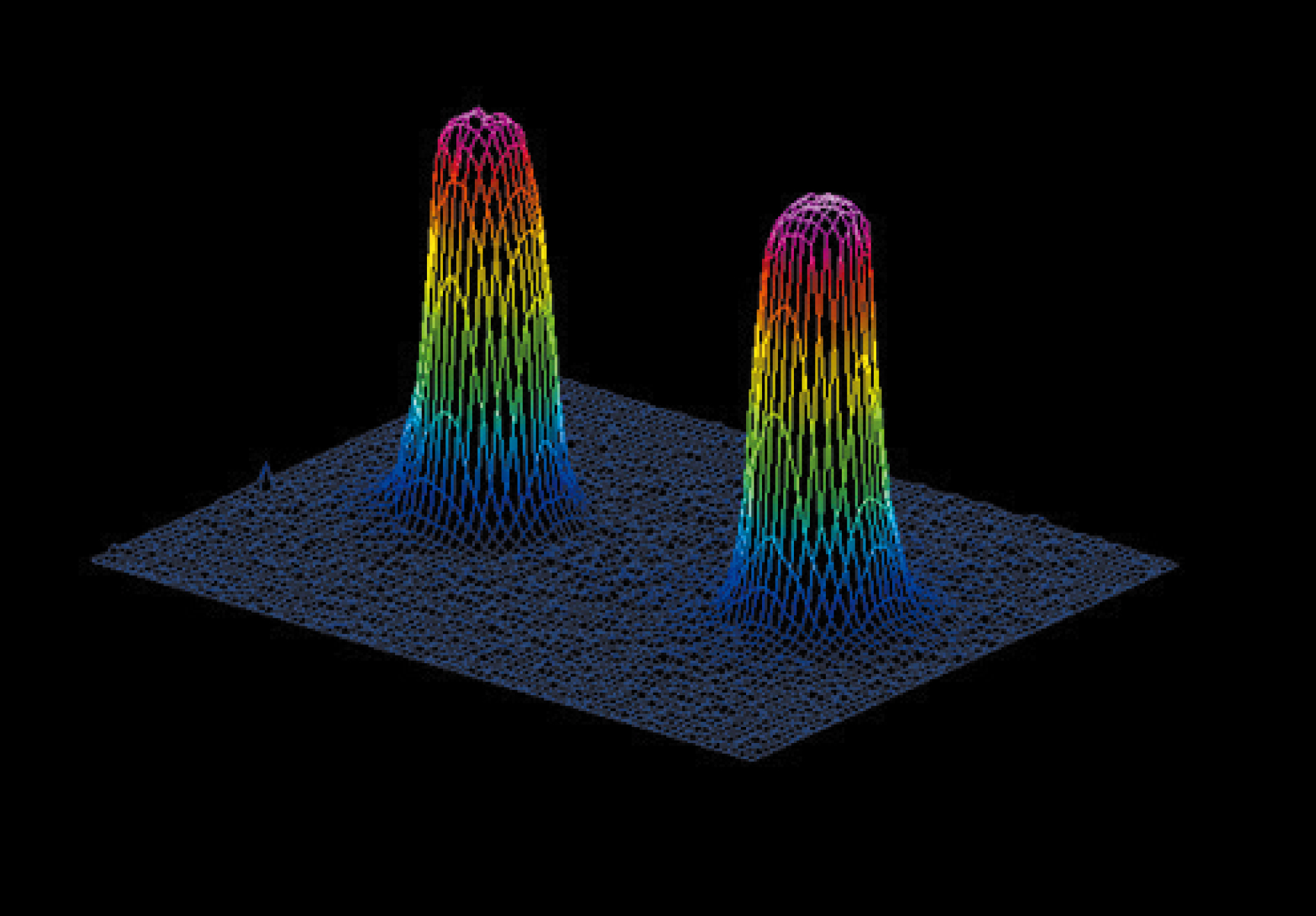

ツインビーム機構

ファイバーから出射される1つのレーザー光を、特殊な光学系によってレーザーパワーのロスなく2つのレーザー光に分岐する機構です。

従来の入力レンズの位置にこのツインビーム機構を取り付けるだけで簡単に2つのレーザービームを作ることが可能です。

従来の入力レンズの位置にこのツインビーム機構を取り付けるだけで簡単に2つのレーザービームを作ることが可能です。

近年、チップ部分をレーザーにてはんだ付けするアプリケーションが増えてきています。チップ部分の左右の電極をレーザーにて同時加熱することで、チップ部分の浮き、傾き、マンハッタン現象等を防ぎ、安定してレーザーにてチップ部分をはんだ付けすることが可能です。

また、単にレーザーにて2点同時加熱が出来るため、対になったはんだ付けを同時に行うことが出来るのでサイクルタイムの短縮にも有効です。

また、単にレーザーにて2点同時加熱が出来るため、対になったはんだ付けを同時に行うことが出来るのでサイクルタイムの短縮にも有効です。

様々なレンズ

レーザービームを形成するレンズは、大きく分けて「入力レンズ」と「出力レンズ」に分けられます。

豊富なレンズの組み合わせから、レーザビーム径の種類は100種類を超えます。

豊富なレンズの組み合わせから、レーザビーム径の種類は100種類を超えます。

レーザーはんだ付けの原理

レーザー光をレンズまたは、ミラーで集光すると、高パワー密度、高エネルギー密度の熱源になります。

その集光点(レーザービーム径)を加熱したい対象物に当てることで、対象物が加熱されます。

対象物の加熱温度はレーザー光の入射側の条件(レーザーパワー/レーザーエネルギー/波長)と加熱したい対象物の放射率(吸収率)や熱容量・比熱などの様々な条件の組み合わせにより決定されます。

レーザー照射による対象物の加熱プロセスにおいて、一番の特長は材質の放射率(材質によって異なる)により温度が異なる点です。

はんだ付けは多くの場合、二つの部品をはんだにて繋げることが目的であるため、その二つの部品の加熱温度が均等でないとはんだの濡れ広がる範囲も均等になりません。つまり、異なる材料同士をはんだ付けする場合、上記で述べたような加熱に大きくかかわる要因を考慮し異なる材料同士の加熱温度が均等するよう、レーザービームの形状や照射位置などを最適化することが重要になります。

その集光点(レーザービーム径)を加熱したい対象物に当てることで、対象物が加熱されます。

対象物の加熱温度はレーザー光の入射側の条件(レーザーパワー/レーザーエネルギー/波長)と加熱したい対象物の放射率(吸収率)や熱容量・比熱などの様々な条件の組み合わせにより決定されます。

レーザー照射による対象物の加熱プロセスにおいて、一番の特長は材質の放射率(材質によって異なる)により温度が異なる点です。

はんだ付けは多くの場合、二つの部品をはんだにて繋げることが目的であるため、その二つの部品の加熱温度が均等でないとはんだの濡れ広がる範囲も均等になりません。つまり、異なる材料同士をはんだ付けする場合、上記で述べたような加熱に大きくかかわる要因を考慮し異なる材料同士の加熱温度が均等するよう、レーザービームの形状や照射位置などを最適化することが重要になります。

レーザーはんだ付けの基本プロセス

レーザーはんだ付けのプロセスの多くは、使用するはんだの種類に応じて異なります。

糸はんだ供給の場合、予めはんだ付けしたい箇所(多くは電極部)へレーザー照射(事前加熱)を行い、糸はんだがはんだ付け箇所へ接触した際に、抵抗なく濡れ広がらせることが重要になります。

ペーストはんだの場合は、はんだ付けしたい箇所へペーストはんだが事前に塗布されているため、はんだ供給までの事前加熱はできません。よって、徐々にレーザーパワーを高める加熱プロセスが用いられます。この徐々に加熱するというプロセスは、ペーストはんだの飛散防止にも有効になります。

糸はんだ供給の場合、予めはんだ付けしたい箇所(多くは電極部)へレーザー照射(事前加熱)を行い、糸はんだがはんだ付け箇所へ接触した際に、抵抗なく濡れ広がらせることが重要になります。

ペーストはんだの場合は、はんだ付けしたい箇所へペーストはんだが事前に塗布されているため、はんだ供給までの事前加熱はできません。よって、徐々にレーザーパワーを高める加熱プロセスが用いられます。この徐々に加熱するというプロセスは、ペーストはんだの飛散防止にも有効になります。

レーザーはんだ付けの特徴

1.狭所・微細な加熱

鋭いレーザー照射角度のレーザービームが可能なため、隣接する部品が狭く、奥まった箇所のはんだ付けに適しています。

2.消耗品レス

レーザーは非接触なため、直接的に摩耗・酸化する消耗部品がありません。

低ランニングコストは、レーザーはんだ付け導入の特長の一つです。

低ランニングコストは、レーザーはんだ付け導入の特長の一つです。

3.メンテナンスが容易

消耗品が少ないため、基本的に頻繁にメンテナンスを行う必要がありません。

定期クリーニングは、フラックスヒュームやはんだの飛散により、レンズ先端にある保護カバーが汚れたときのみです。

定期クリーニングは、フラックスヒュームやはんだの飛散により、レンズ先端にある保護カバーが汚れたときのみです。

製品仕様

この製品をチェックした人は

こちらの製品も検討しています

ご登録のメールアドレス、パスワードをご入力のうえ、「ダウンロードする」ボタンを押して下さい。

ダウンロードが開始されます。

ダウンロードが開始されます。